نورد ورق آهن چیست (مراحل 0 تا 100) / تأثیر آن بر قیمت ورق

نورد ورق آهن فرآیندی صنعتی برای کاهش ضخامت و یکنواختسازی ورقهای فلزی با استفاده از غلتکهاست. این عملیات به دو روش نورد گرم و نورد سرد انجام میشود و نقش مهمی در تعیین کیفیت، کاربرد و قیمت نهایی ورق آهن در بازار دارد.که در ادامه مورد بررسی قرار گرفته است.

نورد ورق آهن یعنی فرآیندی که طی آن ورق های فلزی (معمولاً فولاد یا آهن) تحت فشار و حرارت از بین غلتک های مخصوص عبور داده میشوند تا ضخامتشان کاهش یافته و سطحی صاف و یکنواخت پیدا کنند. این عملیات باعث بهبود خواص مکانیکی ورق، افزایش مقاومت و یکدست شدن ضخامت میشود.

ورق آهن یکی از مهم ترین محصولات فولادی است که در صنایع مختلفی مانند ساختمان سازی، خودروسازی، کشتی سازی و تولید لوازم خانگی کاربرد دارد. فرآیند نورد ورق آهن یکی از مراحل کلیدی در تولید این محصول است که باعث بهبود خواص مکانیکی و ابعاد دقیق تر ورق می شود. در این مقاله به بررسی مفهوم نورد ورق آهن، انواع آن، کاربردها و مزایای این فرآیند می پردازیم.

| مرحله | توضیحات |

|---|---|

| ۱. آمادهسازی شمش یا بیلت | در این مرحله، شمش یا بیلت فولادی برای ورود به نورد گرم آماده میشود؛ شامل پاکسازی سطح و برش به اندازههای مناسب. |

| ۲. نورد گرم اولیه | شمشها در دمای بالا (حدود ۱۱۰۰ درجه سانتیگراد) از بین غلتکها عبور میکنند تا به ضخامت اولیه ورق تبدیل شوند. |

| ۳. خنککاری | ورقهای نورد شده پس از نورد گرم، به آرامی خنک میشوند تا خواص مکانیکی مطلوب حفظ شود. |

| ۴. نورد سرد (اختیاری) | ورقها در دمای محیط و تحت فشار بالا نورد میشوند تا ضخامت دقیقتر و سطح صافتر به دست آید. |

| ۵. برش و بستهبندی | ورقها پس از نورد و کنترل کیفیت، به اندازههای مشخص برش خورده و برای حمل و نقل بستهبندی میشوند. |

نورد ورق آهن چیست؟

نورد ورق آهن فرآیندی است که طی آن ورقهای فولادی از طریق عبور از بین غلتک های تحت فشار، به ضخامت و ابعاد دلخواه تبدیل میشوند. این فرآیند میتواند در دماهای مختلف انجام شود که به دو نوع نورد گرم و نورد سرد تقسیم میشود. نورد گرم ورقها را در دمای بالا نرم می کند و تغییر شکل میدهد، در حالی که نورد سرد در دمای محیط انجام میشود و باعث افزایش مقاومت و صافی سطح ورق می گردد.

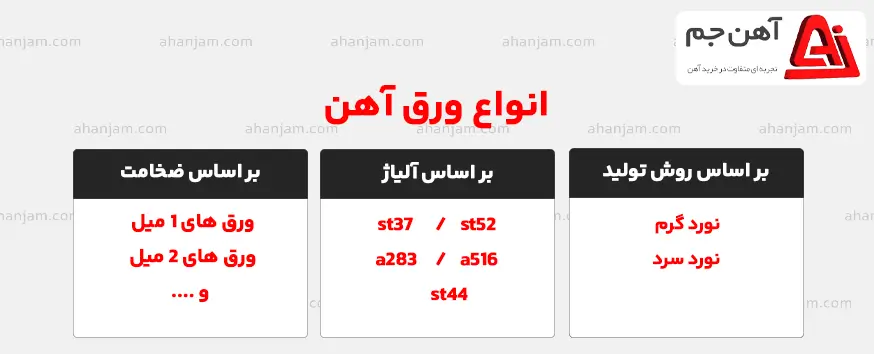

انواع نورد ورق آهن

نورد گرم (Hot Rolling)

در این روش ورقهای فولادی در دمای بالای حدود 1100 درجه سانتی گراد نورد میشوند. نورد گرم باعث می شود که ورقها به شکل دلخواه درآیند و خواص مکانیکی بهتری پیدا کنند اما سطح آنها ممکن است زبرتر باشد.

نورد سرد (Cold Rolling)

این نوع نورد پس از انجام نورد گرم و خنک شدن ورق ها انجام می شود. در این فرآیند ورقها در دمای محیط و تحت فشار زیاد بین غلتک ها عبور میکنند تا ضخامت دقیق تر و سطحی صاف تر و براق به دست آید.

اهمیت و کاربردهای نورد ورق آهن

نورد ورق آهن باعث می شود ورقها خواص مکانیکی بهتری پیدا کنند و شکل و ضخامت یکنواخت تری داشته باشند که این امر برای استفاده در صنایع حساس ضروری است. ورق های نورد شده در تولید بدنه خودرو، سازههای فلزی، لوله ها، مخازن و تجهیزات صنعتی کاربرد گسترده ای دارند. همچنین نورد سرد به دلیل صافی سطح و دقت ابعادی بیشتر برای تولید ورقهای رنگی و ورقهای استیل کاربرد دارد.

تاثیر نورد ورق آهن بر قیمت ورق آهن

فرآیند نورد ورق آهن تاثیر مستقیم و قابل توجهی بر قیمت هر کیلو ورق آهن دارد. ورق هایی که با فرآیند نورد گرم یا سرد تولید می شوند از نظر کیفیت، ضخامت، مقاومت مکانیکی و ظاهر تفاوتهای زیادی دارند که این عوامل در تعیین قیمت نهایی ورق تأثیرگذارند. به طور کلی ورقهای نورد شده سرد به دلیل دقت بیشتر در ضخامت و کیفیت سطح، قیمت بالاتری نسبت به ورقهای نورد گرم دارند.

از طرف دیگر روش و دقت نورد نیز هزینه های تولید را تغییر میدهد. هرچه عملیات نورد پیشرفته ر و کنترل شده تر باشد قیمت ورق آهن نهایی بیشتر خواهد بود. همچنین ورق هایی که در فرآیند نورد تحت استانداردهای خاص و با کیفیت بالا تولید میشوند معمولاً در بازار با قیمت بالاتر عرضه میشوند زیرا طول عمر و کارایی بیشتری دارند. بنابراین نورد ورق آهن یکی از عوامل کلیدی تعیین کننده قیمت ورق آهن در بازار است.

مراحل نورد ورق آهن

در ادامه مراحل اصلی نورد ورق را ذکر کرده ایم .

آماده سازی شمش یا بیلت

در مرحله اول شمش یا اسلب فولادی که ماده اولیه تولید ورق آهن است آماده می شود. این آماده سازی شامل پاک سازی سطح شمش از هرگونه آلودگی، زنگ زدگی یا روغن های باقی مانده از مراحل قبلی است تا کیفیت نورد بهینه شود. همچنین شمشها به طول و وزن مناسب برش داده می شوند تا بتوانند به راحتی وارد خط نورد شوند و عملیات نورد با دقت بیشتری انجام گیرد.

نورد گرم اولیه

در این مرحله شمشها وارد کورههای مخصوص می شوند و تا دمای حدود 1100 درجه سانتی گراد حرارت داده میشوند تا نرم و شکل پذیر شوند. پس از گرم شدن شمشها بین غلتکهای بزرگ نورد قرار میگیرند و تحت فشار بالا ضخامت آن ها کاهش می یابد. نورد گرم باعث تغییر شکل پلاستیک در فولاد شده و ابعاد کلی ورق به شکل دلخواه در می آید.

نورد گرم علاوه بر کاهش ضخامت، باعث بهبود ساختار دانه های فولاد و افزایش خواص مکانیکی آن می شود. همچنین در این مرحله نواقص داخلی مانند حفرهها و ترکها نیز تا حدی کاهش مییابند و ورق آماده مراحل بعدی فرآوری میشود.

خنک کاری

پس از اتمام فرآیند نورد گرم ورقها باید به آرامی خنک شوند تا تنش های داخلی ایجاد شده در اثر حرارت بالا کاهش یابد. خنک کاری کنترل شده باعث تثبیت ساختار فولاد میشود و خواص مکانیکی مطلوبی مانند سختی و انعطاف پذیری را حفظ میکند.

اگر خنک کاری سریع یا نامناسب انجام شود ممکن است باعث ایجاد ترکهای داخلی یا تغییرات ناخواسته در ساختار فولاد شود که کیفیت ورق را کاهش میدهد. به همین دلیل مدیریت دمای خنک کاری از اهمیت ویژهای برخوردار است.

نورد سرد (اختیاری)

نورد سرد معمولاً پس از خنک شدن ورق ها انجام میشود و در دمای محیط صورت میگیرد. این فرآیند باعث کاهش بیشتر ضخامت ورق و افزایش دقت ابعادی آن میشود. همچنین نورد سرد سطح ورق را صاف و براق می کند که برای کاربردهای حساس و ظریف تر مانند تولید ورقهای رنگی یا استیل بسیار مهم است.

این مرحله همچنین استحکام ورق را افزایش میدهد و باعث بهبود خواص مکانیکی مانند مقاومت کششی و سختی میشود. به همین دلیل نورد سرد برای ورقهایی که نیاز به کیفیت سطح بالا دارند بسیار کاربردی است و در صنعت فولاد نقش مهمی دارد.

بسته بندی

در نهایت ورقهای نورد شده به صورت رول یا شیت بسته بندی میشوند تا از آسیب دیدگی در هنگام حمل جلوگیری شود.

دستگاه های نورد ورق آهن

از دستگاه های متفاوتی برای کاهش ضخامت شمش اسلب و تبدیل آن به ورق آهن استفاده میشود که در ادامه مهم ترین آنها را نام برده ایم .

دستگاه نورد گرم (Hot Rolling Mill)

دستگاه نورد گرم برای کاهش ضخامت ورقهای فولادی در دمای بالا استفاده میشود. این دستگاه شامل چندین جفت غلتک بزرگ و مقاوم است که شمش یا بیلت گرم شده را تحت فشار قرار داده و به ورق با ضخامت دلخواه تبدیل میکند. نورد گرم باعث بهبود خواص مکانیکی فولاد و اصلاح ساختار دانهها میشود و معمولاً برای تولید ورقهای اولیه مورد استفاده قرار میگیرد.

دستگاه نورد سرد (Cold Rolling Mill)

این دستگاه برای نورد ورقهای فولادی پس از خنک شدن آنها به کار میرود. نورد سرد در دمای محیط انجام میشود و با اعمال فشار زیاد بین غلتکهای دقیق، ضخامت ورق را کاهش داده و سطحی صاف، براق و یکنواخت ایجاد می کند. این دستگاه برای تولید ورقهای با کیفیت سطح بالا و ضخامت بسیار دقیق کاربرد دارد.

دستگاه برش طولی (Slitting Line)

این دستگاه برای برش ورقهای فولادی به عرض های مختلف پس از فرآیند نورد استفاده می شود. ورقهای نورد شده به صورت رول وارد دستگاه شده و به اندازههای مورد نیاز برش می خورند تا مطابق با سفارش مشتری آماده شوند. دقت بالای این دستگاه باعث کاهش ضایعات و افزایش کیفیت محصول نهایی میشود.

دستگاه برش عرضی (Cut-to-Length Line)

این دستگاه ورقهای فولادی را از رول باز کرده و به طولهای مشخص برش می دهد. این برشها معمولاً برای آماده سازی ورق جهت استفاده در خطوط تولید بعدی یا فروش مستقیم به مشتریان کاربرد دارد. دستگاه برش عرضی با دقت بالا و سرعت مناسب عملیات را انجام می دهد تا ورقها با ابعاد استاندارد عرضه شوند.

دستگاه رول جمع کن (Coiler)

ورقهای فولادی معمولاً به صورت رول (کویل) جمع آوری و بسته بندی می شوند. برای این کار از چند ابزار و تجهیزات خاص استفاده میکنند .این دستگاه در انتهای خط نورد قرار دارد و ورق نورد شده را به صورت رول های بزرگ می پیچد. رول کردن ورق باعث آسان تر شدن حمل و نقل، انبار و محافظت از سطح ورق میشود.

جمع بندی

نورد ورق آهن یکی از فرآیندهای اساسی در صنعت فولاد است که نقش مهمی در کیفیت و کارایی محصولات نهایی ایفا میکند. انتخاب نوع نورد (گرم یا سرد) بسته به نیازهای پروژه و ویژگیهای مورد انتظار ورق انجام می شود. با توجه به پیشرفتهای تکنولوژیکی در تجهیزات نورد، این فرآیند روز به روز بهینه و با کیفیتتر انجام میشود و نقش حیاتی در تولید ورقهای فولادی استاندارد و با کیفیت دارد.

منبع : https://ahanjam.com/

ارسال نظر